روش های تست آنالیز نفت و فراورده های نفتی

اندازه گیری نقطه اشتعال و احتراق به روش باز کلیولند

ASTM D92; IP 36; ISO 2592; DIN 51376; FTM 791-1103, FTM 141-4294

نقطه اشتعال پایینترین دمای تصحیح شده یک فرآورده نفتی در فشار محیطی است که در آن دما ، با به کارگیری یک منبع اشتعال، باعث شعله ور شدن بخارهای روی می باشد.

هنگامی که شعله ای ظاهر و به سرعت در کل سطح نمونه گسترده گردد، فرض می شود که نمونه مشتعل شده است.

روش آزمون تعیین نقطه اشتعال و نقطه احتراق، روشی دینامیک است که دقت آن به سرعت افزایش دما بستگی دارد. این روش برای مواد گرانرو دارای نقطه اشتعال بالاتر از 79 درجه سانتیگراد و کمتر از 400 درجه سانتیگراد همچون روغن موتور، قیر و سایر فراورده های سنگین نفتی کاربرد دارد.

تقریبا 70 میلی لیتر نمونه را داخل ظرف نمونه ریخته و ابتدا دمای نمونه را به سرعت و سپس با نزدیک شدن به نقطه اشتعال، آهسته تر و با سرعت ثابت افزایش دهید . در فواصل زمانی معین، شعله را از روی ظرف آزمون عبور دهید . نقطه اشتعال، پایین ترین دمای مایع است که در آن، شعله آزمون موجب شعله ور شدن بخارهای نمونه می شود. برای تعیین نقطه احتراق ، تست را تا زمانی که شعله باعث شعله ور شدن نمونه حداقل به مدت 5 ثانیه گردد ، ادامه دهید.

اندازه گیری نقطه اشتعال با دستگاه سربسته به روش پنسکی مارتنز

ASTM D93; AASHTO T73-811; IP 34; ISO 2719; DIN 51758; FTM 791-1102

نقطه اشتعال پایینترین دمای تصحیح شده یک فرآورده نفتی در فشار محیطی است که در آن دما ، با به کارگیری یک منبع اشتعال، باعث شعله ور شدن بخارهای روی می باشد.

روش تست تعیین نقطه اشتعال به روش بسته پنسکی مارتن برای مواد دارای نقطه اشتعال بالاتر از 40 درجه سانتیگراد و کمتر از 370 درجه سانتیگراد همچون نفت سفید ، نفت گاز، سوخت توربین، بیودیزل و روغن های حرارتی کاربرد دارد.

برای انجام تست ، نمونه را تا خط نشانه داخل ظرف برنجی آزمون ریخته و سرپوش را بدرستی ببندید. در حالیکه نمونه بطور مداوم و با سرعت معین همزده می شود آنرا به آرامی و بطور یکنواخت و سرعت مشخص گرم کنید. در فواصل معین افزایش دما و همزمان با توقف همزدن، منبع اشتعال را بکار گرفته تا اشتعال نمونه آشکار شود. بمحض آشکار شدن شعله روی نمونه ، دما را بعنوان نقطه اشتعال گزارش کنید.

اندازه گیری نقطه ریزش فراورده های نفتی

ASTM D97; IP 15; ISO 3016; DIN 51597; FTM 791-201

نقطه ریزش یا پورپوینت به پایین ترین دمایی اطلاق می شود که حرکت نمونه تحت شرایط معین تست مشاهده می شود.

نقطه ریزش یک مایع نفتی شاخصی از کمترین دمای قابل استفاده آن در کاربردهای معین است.

برای انجام تست ، بعد از گرم کردن اولیه، نمونه با سرعت معینی سرد می شود و در فواصل هر سه درجه سانتیگراد کاهش دما ، سیالیت آن بررسی می شود و کمترین دمایی که در آن جریان نمونه مشاهده می شود به عنوان نقطه ریزش نمونه ثبت میگردد.

تقطیر اتمسفریک فرآورده های نفتی

ASTM D86, D216, D233, D447, D850, D1078, E133; IP 123, 195; ISO 3405; DIN 51751; FTM 791-1001, 791-1015

این روش تقطیر اتمسفریک فرآورده های نفتی را با استفاده از سیستم آزمایشگاهی تشریح می کند تا به صورت کمی محدوده نقاط جوش ترکیباتی مثل بنزین طبیعی، برش های سبک و میانی تقطیر شده، سوخت موتورهای بنزینی خودروها، سوخت های دیزلی با سولفور پایین، سوخت های دریایی، حلال های خاص نفتی، نفتا، حلال های نفتی سفید، نفت سفید مشخص نماید.

ویژگی فراریت هیدروکربن ها به طور خاص برای حلال ها و سوخت ها تاثیر مهمی بر کارآیی و ایمنی آن ها دارد. محدوده ی نقاط جوش اطلاعات بسیار مفیدی در ارتباط با ساختار، ویژگی ها و رفتار سوخت ها هنگام استفاده و ذخیره سازی در اختیار قرار می دهد. فراریت تمایل مخلوط هیدروکربن ها را به ایجاد بخارات منفجره نشان می دهد.

ویژگی های تقطیر برای سوخت جت و خودروها نیز بسیار با اهمیت است چرا که بر روشن نمودن و گرم کردن موتور و نیز تمایل به خفگی در دماهای بالا یا در ارتفاع بالا و یا هر دو تاثیر گذار است. حضور ترکیباتی با نقطه ی جوش بالا در این سوخت ها و یا دیگر سوخت ها می تواند تاثیر زیادی بر میزان تشکیل رسوبات جامد حاصل از احتراق داشته باشد.

نمونه بر اساس ساختار، فشار بخار، نقطه جوش ابتدایی یا پایانی پیش بینی شده یا همه آن ها در یکی از پنج گروه یاد شده قرار می گیرد. تنظیم و قرار دادن دستگاه، دمای کندانسور و دیگر متغیرهای عملیاتی به وسیله ی گروهی که نمونه در آن قرار می گیرد مشخص می شود.

100 میلی لیتر از نمونه تحت شرایط گروهی که در آن نمونه قرار می گیرد تقطیر می شود. تقطیر در یک دستگاه تقطیر ناپیوسته در فشار محیط و در شرایطی انجام می شود تا معادل دستگاه تقطیر جزء به جزء با یک صفحه ی تئوری باشد. خواندن دقیق دما و حجم میعانات حاصل بایستی با دقت صورت گیرد. که البته این بستگی به داده های مورد نیاز کاربر دارد. مقدار حجم ماده باقی مانده و مواد از دست رفته نیز معمولا یادداشت می شود.

در نهایت دماهای یادداشت شده را می توان برای فشار بارومتری تصحیح نمود و داده های به دست آمده از عملکرد تقطیر را برای پارامترهای مورد نیاز از قبیل سرعت تقطیر تطبیق داد. در صورت فراهم نبودن هر یک از شرایط آزمون، تقطیر تکرار می شود.

نتایج آزمون معمولا به صورت درصد تبخیر شده و یا درصد بازیافت شده در برابر دمای مربوطه به صورت جدول یا تصویری به صورت منحنی های تقطیر ارائه می شود.

اندازه گیری ویسکوزیته سینماتیک با استفاده از ویسکومتر Cannon Fenske Routine

ASTM D445; IP 71; ISO 3104; DIN 51550

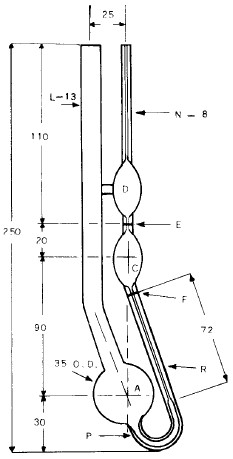

این ویسکومتر که یکی از پر کاربرد ترین انواع مورد استفاده به شمار می رود برای نمونه های شفاف کاربرد دارد. اساس کار آن به این صورت است که با اعمال خلا به لوله X و قرار دادن سر دیگر ویسکومتر در داخل ظرف نمونه می توان آن را شارژ نمود. در این حالت نمونه بایستی تا خط نشانه E وارد ویسکومتر شود. حال ویسکومتر را در داخل نگهدارنده آن قرار داده ، به داخل حمام فرو می بریم. سیال شارژ شده با حرکت به سمت پائین وارد حباب A می شود. پس از گذشت مدت زمان حدود 15 تا 30 دقیقه که به منظور همدما شدن سیال با حمام، خلا را به Y اعمال نموده و نمونه را تا بالاتر از خط نشانه E بالا می کشیم. پس از آن با قطع خلا، زمان عبور سیال از E تا F را اندازه گیری می کنیم.

برای محاسبه ویسکوزیته سیالات با استفاده از این نوع ویسکومتر باید به خاطر داشته باشید که ثابت مربوط به ویسکومتر برای حباب C تعریف شده است. بنابراین برای محاسبه ویسکوزیته ، ثابت ویسکومتر را از گواهی سازنده استخراج و در زمان اندازه گیری شده ضرب می کنیم. با این عمل، ویسکوزیته بر حسب سانتی استوک به دست می آید.

اندازه گیری ویسکوزیته سینماتیک با استفاده از ویسکومتر Cannon Fenske Opaque

ASTM D445; IP 71; ISO 3104; DIN 51550

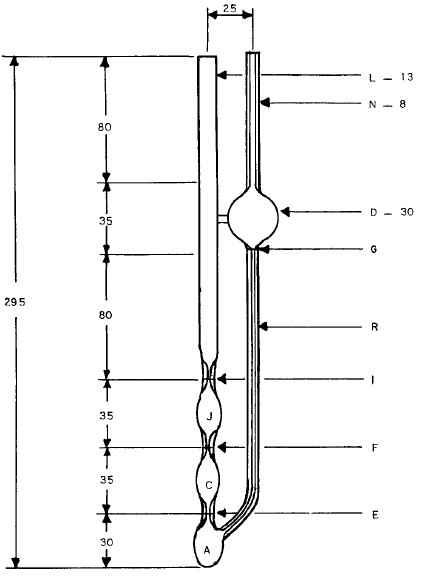

این ویسکومتر بیشتر به منظور اندازه گیری ویسکوزیته نمونه های کدر به کار می رود هر چند می توان آن را برای اندازه گیری نمونه های شفاف نیز به کار برد. اساس کار آن به این صورت است که با اعمال خلا به لوله X و قرار دادن سر دیگر ویسکومتر در داخل ظرف نمونه می توان آن را شارژ نمود. در این حالت نمونه بایستی تا خط نشانه E وارد ویسکومتر شود.. این عمل تا پر شدن حباب Y ادامه پیدا می کند. پس از قطع ارتباط پمپ خلا، با قرار دادن یک چوب پنبه سر یکی از لوله ها مانع جابجا شدن سیال می شویم. پس از گذشت 15 تا 30 دقیقه و با حصول همدمائی نمونه با حمام ، چوب پنبه را خارج نموده و به سیال اجازه حرکت در داخل ویسکومتر را می دهیم. در این حالت زمان عبور سیال از سه خط نشانه E، F و I ثبت می شود. بنابراین با استفاده از این نوع ویسکومتر می توان با یک بار پر کردن ویسکومتر همزمان دو بار تست انجام داد که این خود مزیت این نوع ویسکومتر به شمار می رود.

برای محاسبه ویسکوزیته سیالات با استفاده از این نوع ویسکومتر به خاطر داشته باشید که ثابت مربوط به ویسکومتر برای حباب های C و D تعریف شده است. بنابراین برای محاسبه ویسکوزیته ، ثابت هر یک از ویسکومترها را از گواهی سازنده استخراج و در زمان اندازه گیری شده برای هر یک ضرب می کنیم. با این عمل، ویسکوزیته بر حسب سانتی استوک به دست می آید.

خوردگی نوار مس

ASTM D130, D6074, D6158; FSPT DT-28-65; IP 154; ISO 2160; DIN 51759; FTM 791-5325

روش آزمون یاد شده به منظور شناسایی خوردگی نوار مس به وسیله ی سوخت هوایی، سوخت خودروها و بنزین طبیعی و سایر هیدروکربن هایی است که فشار بخار آزاد آن ها بیش از psi 18 نباشد، حلال های پاک کننده، نفت سفید، گازوئیل، سوخت های دیزلی، روغن های روان کننده و به طور قطع سایر محصولات نفتی می باشد.

نفت خام دارای ترکیبات سولفور است که بسیاری از آن ها در حین فرآیند پالایش جدا می شوند. با این حال برخی از این ترکیبات همچنان در فرآورده های نفتی باقی می مانند و می توانند سبب ایجاد خوردگی روی انواع مختلف فلزات شوند و این خوردگی لزوما به طور مستقیم به مقدار کامل سولفور مربوط نمی شود. تاثیر اشاره شده می تواند با توجه به ساختار شیمیایی مختلف ترکیبات سولفور کاملا متفاوت باشد. این آزمون به منظور دستیابی به درجه نسبی از خوردگی محصولات نفتی طراحی شده است.

نوار باریک صیقل داده شده ای از جنس مس درون مقدار مشخصی از نمونه غوطه ور می شود و در دمای مشخص و نیز برای زمان معینی مطابق روش آزمون حرارت داده می شود. پس از پایان این دوره نوار مسی از محلول جدا شده، شسته می شود و با طیف رنگی استاندارد ASTM مربوطه مقایسه می گردد.

عدد اکتان

ASTM D2699-D2700

این شیوه آزمون به صورت کمی به تشخیص درجه ضربه ی سوخت موتور spark-ignition در غالب تحقیق عدد اکتان می پردازد. از یک استوانه منفرد استاندارد، سیکل چهار مرحله ای، نسبت تراکم مختلفف کاربراتور و یک موتور CFR که مطابق با شرایط عملیاتی تعریف شده کار کند برای این روش آزمون استفاده می شود. مقیاس عدد اکتان به وسیله ی ساختار حجمی مخلوط PFR تعیین می شود. شدت ضربه ی نمونه ی سوخت با یک یا چند مخلوط PRF مقایسه می شود.

مقیاس عدد اکتان محدوده ی صفر تا 120 عدد اکتان را پوشش می دهد اما این شیوه ی آزمون برای محدوده ی 40 تا 120 مناسب است. سوخت های تجاری معمول که برای این گونه موتورها به کار برده می شوند دارای عدد اکتانی بین 88 تا 101 هستند.

این تست توسط کمپانی های تولید کننده ی موتور، پالایشگاه ها به عنوان یک مشخصه ابتدایی مربوط به همگام سازی سوخت و موتور انجام می شود.

تحقیق در ارتباط با عدد اکتان سوخت موتورهای spark-ignition مطابق با استاندارد و شرایط متعادل انجام می شود تا با خواص ضد ضربه مخلوط های PRF که دارای عدد اکتان مشخص هستند مقایسه شود. نسبت تراکم سازی و نیز نسبت سوخت به هوا تنظیم می شود تا استاندارد K.I. را برای یک نمونه که با استفاده از دستگاه الکتریکی خاص بدسوزی آن اندازه گیری شده است، تامین کند. جدول راهنمای استاندارد K.I. به سطح موتور C.R. تا O.C. برای یک روش خاص مرتبط می شود. نسبت سوخت به هوا برای نمونه ی سوخت و هر مخلوط سوخت مرجع ابتدایی دیگر تنظیم می شود تا K.I. را برای هر سوخت بیشینه سازد.

نسبت سوخت به هوا برای بیشینه کردن K.I. با استفاده از موارد زیر حاصل می شود:

با تغییر تدریجی در قدرت مخلوط و مشاهده ی مقدار تعادلی K.I. برای هر مرحله و سپس انتخاب یک شرایط برای بیشینه نمودن خواندن و یا با برداشتن بیشترین مقدار K.I. به عنوان قدرت مخلوط و سپس با سرعت ضعیف به قوی یا قوی به ضعیف تغییر دادن.

فرآیند براکت: موتور طبق استاندارد K.I. مطابق با جدول راهنما کالیبره می شود. نسبت سوخت به هوای نمونه سوخت به گونه ای تنظیم می شود که مقدار K.I. را بیشینه کند. سپس طول سیلندر به گونه ای تنظیم می شود تا K. I. را تامین کند. بدون تغییر دادن طول سیلندر دو مخلوط PRF انتخاب می شود، در نسبت سوخت به هوای مناسب تا بیشینه ی K. I.، یک ضربه قوی و دیگری آرام تر از نمونه سوخت. تنظیم مجدد K.I. برای نمونه ی سوخت و مخلوط PRF لازم است و عدد اکتان نمونه سوخت با استفاده از درون یابی محاسبه می شود شرایط نهایی ملزم می کند که ارتفاع استوانه در محدوده های مشخص شده برای عدد اکتان در جدول راهنما باشد.

فرآیندC.R. :

کالیبراسون انجام می شود تا استاندارد K.I. را پیاده سازی کند از جدول راهنما برای عدد اکتان یک PRF خاص، ارتفاع استوانه تنظیم استفاده می شود. نسبت سوخت به هوا به گونه ای تنظیم می شود که K.I. را بیشینه کند. تحت شرایط تعادل استاندارد K.I. قابل دستیابی است. کالیبراسیون دوباره انجام شده تا شرایط مناسب فراهم گردد. میانگین ارتفاع استوانه برای نمونه ی سوخت فشار بارومتری را جبران می کند و به طور مستقیم با استفاده از جدول راهنما به عدد اکتان تبدیل می شود. شرایط نهایی برای درجه بندی نیازمند آن است که عدد اکتان نمونه سوخت در محدوده عدد اکتان مخلوط PRF مستقل که برای کالیبراسیون به کار می رود قرار بگیرد.

گام تست (اندازه گیری صمغ در سوخت)

ASTM D381; IP 131; ISO 6246; DIN 51784; FTM 791-3302

این شیوه آزمون به منظور تشخیص حضور مقدار مواد صمغی موجود در سوخت های هوایی، بنزین موتور و یا دیگر ترکیبات تقطیر شده ی فرار در حالت نهایی خود (شامل ترکیباتی که دارای الکل ها یا اکسیژنات از نوع اتر و افزودنی های ته نشین شده) در زمان آزمون به کار می رود.

مقدار مشخصی از سوخت تحت شرایط کنترل شده ی دما و جریان هوا یا بخار تبخیر می شود. برای سوخت (بنزین) هوایی و سوخت توربین هوایی آن چه که در نهایت باقی می ماند وزن شده و به صورت میلی گرم در 100 میلی لیتر گزارش می شود. برای بنزین موتور باقی مانده قبل و بعد از استخراج شدن با هپتان وزن می شود و نتایج به صورت میلی گرم در 100 میلی لیتر گزارش می شود.

پایداری در برابر اکسیداسیون بنزین

ASTM D525; IP 40; DIN 51780; FTM 791-3352

این شیوه ی آزمون به تشخیص پایداری بنزین تنها در شکل نهایی خود تحت شرایط اکسیداسیون می پردازد. اخطار: این شیوه ی آزمون برای تعیین پایداری اجزای بنزین خصوصا آن هایی که دارای مقادیر زیادی از ترکیبات غیراشباع با نقطه جوش پایین هستند توصیه نمی شود. چرا که سبب ایجاد انفجار در دستگاه خواهد شد. به هر حال به علت نامعلوم بودن ماهیت برخی از ترکیبات، بهتر است که ظرف دارای دیسک انفجار باشد تا از اپراتور در برابر خطر احتمالی حفاظت شود.

در ابتدا نمونه در ظرف تحت فشار که در ابتدا با اکسیژن در دمای 15 تا 25 درجه سانتیگراد و در فشار 690 تا 705 کیلوپاسکال پر شده و تا دمای 98 تا 102 درجه سانتیگراد حرارت دیده، اکسید می شود. فشار به صورت پیوسته و یا در بازه های مشخص خوانده می شود تا زمانی که نقطه ی شکست فرا برسد. زمان مورد نیاز برای رسیدن نمونه به این نقطه مدت زمان القا (Induction period) در دمای آزمون گفته می شود و با استفاده از آن می توان مدت زمان القا (Induction period) را در دمای 100 درجه سانتیگراد مشخص نمود.

نقطه انجماد سوختهای هوایی

ASTM D2386; IP 16; ISO 3013; DIN 51421; FTM 791-1411

آزمون نقطه انجاد به تعیین دمای پایینی می پردازد که در آن کریستال های جامد هیدروکربن در سوخت توربین های هوایی و سوخت هواپیما تشکیل می شود.

جهت انجام تست 25 میلی لیتر از سوخت را برداشته و به لوله تمیز و خشک منتقل کنید. در لوله را محکم با یک چوب پنبه که دارای یک همزن، ترمومتر و یک اندازه گیر رطوبت هست ببندید. در تیوب دارای جکت را محکم ببندید و آن را درون فلاسک خلا دارای سرد کننده قرار دهید. سطح نمونه بایستی بین 15 تا 20 میلی لیتر پایین تر از سطح سرد کننده باشد. همزن را با سرعت 5/1 سیکل در ثانیه تنظیم کنید. سپس دمایی را ثبت کنید که در آن کریستال های جامد هیدروکربن تشکیل می شود. پس از آن سردکننده را جدا کرده و اجازه دهید که نمونه گرم شود دمایی را که در آن کریستال های هیدروکربن به طور کامل ناپدید می شود را یادداشت کنید.

اندازه گیری میزان آب در فراورده های نفتی توسط تیتراتور کارل فیشر

ASTM D 1533, D4928, D6304, IP 386, IP 438, API MPMS Chap. 10.9, BS 60814, ISO 10101-3, ISO 10337, ISO 12937

این شیوه ی آزمون به شناسایی مستقیم آب در محصولات نفتی و انواع هیدروکربن ها در محدوده ی 10 تا 25 میلی گرم بر کیلوگرم با استفاده از دستگاه اتوماتیک تیتراتور کارل فیشر میی پردازد. این شیوه ی آزمون هم چنین به آنالیز غیر مستقیم آب جدا شده از نمونه ها در اثر حرارت و انتقال آن ها با استفاده از گاز ساکن خشک به سل دستگاه تیتراسیون می پردازد.

تیتراسیون کارل فیشر یک شیوه ی ساده به منظور اندازه گیری میزان آب موجود در نمونه ها است. دستگاه های جدید از اصول کولومتریک استفاده می کنند. در این حالت آب موجود در نمونه به صورت کولومتری تیتر می شود تا به نقطه ی پایانی از قبل تعیین شده ای برسد که در آن نقطه مقدار ناچیزی از نمک اضافی وجود دارد. از نظر استوکیومتری یک مول ید با یک مول آب واکنش می دهد. بنابراین 1 میلی گرم آب معادل 71/10 کولومب الکتریسیته است. با ترکیب تکنولوژی کولومتری و تیتراسیون کارل فیشر ، تیتراتور میزان آب نمونه را با اندازه گیری مقدار الکتریسیته جاری لازم برای تولید ید مورد نیاز مشخص می کنند.

روش اندازه گیری آب و رسوبات موجود در نفت خام (BS & W) بوسیله سانتریفیوژ

ASTM D91, D96, D893, D1796, D2273, D2709, D2711, D4007; IP 75, 145, 359; API 2542, 2548; ISO 3734; DIN 51793; NF M 07-020

ابتدا نمونه را خوب به هم بزنید و سپس 50 میلی لیتر از آن را در لوله سانتریفوژ مخصوص ریخته و به آن50 میلی لیتر از حلال آلی (نفت سفید،تولوئن،زایلن،پترولیم اتر ... ) اضافه کنید ودر لوله را محکم کرده و خوب تکان دهید.

لوله ها را در حمام آب گرم در دما 60 درجه سانتیگراد بمدت 10 دقیقه طوری قرار دهید تا خط نشانه 100 میلی لیتر زیر آب قرار گیرد.

لوله ها را از حمام آب گرم بیرون آورده و 10 ثانیه خوب تکان دهید و سپس بطور قرینه در دستگاه سانتریفوژ با سرعت 1300 دور در دقیقه قرار داده و پس از 20 دقیقه آنها را بیرون آورده و مقدار آب و رسوب آنها را یادداشت کنید.

روش اندازه گیری نمک در نفت خام

ASTM D2547; IP 77, 182, 248; ISO 2083; NF M 07-014, 07-023

80 گرم نفت خام و 75 میلی لیتر تولوئن را به ترتیب در فلاسک ریخته و حرارت میدهیم.

بعد از اینکه به مدت 2 دقیقه جوشید هیتر را خاموش کرده و چند لحظه صبر می کنیم تا از جوش بیافتد و سپس 40 میلی لیتر مخلوط الکل استون را به فلاسک اضافه می کنیم و مجددا" هیتر را روشن می کنیم تا اینکه به مدت 2 دقیقه دیگر بجوشد.

هیتر را خاموش کرده و سپس 125 میلی لیتر آب به آن اضافه می کنیم و هیتر را برای بار سوم روشن کرده و تا اینکه به مدت 20 دقیقه بجوشد.

هیتر را خاموش کرده و اجازه می دهیم که مخلوط سرد و دو فاز شود.

مقدار 100 میلی لیتر میلی لیتر از فاز پایینی را در ارلن ریخته و مقدار 5 میلی لیتر اسید نیتریک 5 نرمال به آن اضافه می کنیم و بهم می زنیم تا محلول شفاف شود و سپس 10 میلی لیتر آمیل الکل و 3 میلی لیتر معرف فریک آلوم به محلول اضافه می کنیم.

بوسیله یک بورت مقدار 0.5 میلی لیتر محلول تیوسیانات پتاسیم اضافه می کنیم تا رنگ محلول قرمز شده و سپس با محلول نیترات نقره تیتر میکنیم تا محلول بی رنگ شود.

دوباره با تیوسیانات پتاسیم تیتر می کنیم. زمانی که محلول از بی رنگ به قرمز کم رنگ درآید پایان تیتراسیون می باشد.

محاسبه میزان نمک:

PTB NaCl = (32812.6×(VAgNO3 – VKSCN) ×N AgNO3) / V Sample

اندازه گیری مقدار آب موجود در نفت خام

ASTM D95, E123, D244, D370; AASHTO T55, T59; API MPMS Ch. 10.5; IP 74, 291; FTM 791-3001; ISO 3733; NF T 60-113

100 میلی لیتر از نمونه را دقیقا" بوسیله استوانه مدرج اندازه گرفته و بظرف نمونه منتقل میکنیم. سیلندر را با 50 میلی لیتر زایلن یا حلالهای مشابه در دو نوبت هر دفعه با 25 میلی لیتر خوب شسته تا قطره آخر به بالن ته گرد اضافه شود.

دستگاه را به هم وصل کنید ، مبرد و دریافت کنده باید خوب تمیز بوده و سر لوله سرد کن با پنبه ای گرفته شود، جریان آب سرد رادر مبرد برقرار می کنیم.

ظرف را حرارت می دهیم و حرارت را طوری تنظیم می کنیم که بخار سرد شده 2 تا 5 قطره در ثانیه باشد، آنقدر جوشاندن را ادامه می دهیم تا دیگر آب در در هیچ قسمت دستگاه به جز دریافت کننده دیده نشود و مقدار آن ثابت بماند ، اگر قطره های آب روی لوله مبرد جمع شد وپایین نیامد برای چند دقیقه حرارت را زیاد کرده و یا جریان آب را قطع می کنیم.

پس از جمع شدن تمام آب همزاد نفت خام در لوله دریافت کننده حرارت را قطع کرده و اجازه دهید دستگاه سرد شود. اگر قطره های آب به دیوار لوله دریافت کننده چسبیده بود با یک میله شیشه ای یا هر چیز مناسب دیگر آنها را به پائین آورده و مقدار کل آب از روی درجات می خوانیم.

اندازه گیری میزان H2S موجود در نفت خام

نمونه نفت مورد آزمایش را تا دمای اتاق سرد می کنیم، در یک قیف جدا کننده 500 میلی لیتری ، 200 میلی لیتر محلول بوراکس3 درصد و 200 میلی لیتر نمونه نفت خام می ریزیم و خوب تکان میدهیم.

با باز کردن شیر قیف جدا کننده فشار گاز ایجاد شده را کاهش می دهیم ،این کار و عمل بهم زدن چند بار تکرار می کنیم.

برای چند دقیقه ،قیف جدا کننده در جای مخصوص خود می گذاریم و صبر می کنیم که لایه ابی از نفت جدا شود.

50 میلی لیتر از لایه آبی جدا می کنیم و به آن 1 میلی لیتر اسید استیک 50 درصد اضافه می کنیم.

با محلول ید 0.1 نرمال تیتر می کنیم تا رنگ محلول زرد شود و حجم را از طریق بورت می خوانیم.

محلول چسب نشاسته اضافه می کنیم، تا رنگ آبی ظاهر شود و سپس با محلول تیوسولفات سدیم 0.1 مولار تیتراسیون معکوس انجام می دهیم. تا بی رنگ شود، حجم تیوسولفات سدیم را یادداشت می کنیم.

محاسبه میزان هیدروژن سولفاید :

PPM H2S = ((VI2-VNa2S2O3)×N×17000)/ VSample ×dOil

اندازه گیری چگالی نسبی و API نفت خام

ASTM D287, D1298, D6074, D6159, E100; API MPMS Chapters 9.1; IP 60; ISO 3675; DIN 51757

ابتدا بوسیله دستگاه سانتریفوژ آب و رسوب را بدون استفاده از حلال، از نفت خام جدا می کنیم.

نمونه نفت خام خالص را در سیلندر تمیز طوری می ریزیم که از پاشیدن به اطراف و ایجاد حباب جلوگیری شود.

دمای نمونه را بوسیله حمام خنک کننده تا دمای 60 درجه فارنهایت پایین می آوریم.

هیدرومتر را به آرامی در داخل استوانه مدرج فرو میبریم.

از روی هیدرومتر عدد چگالی نسبی داده شده را می خوانیم و یادداشت می کنیم .

محاسبه API

API = (141.5 / SP.GR) / 131.5

تعیین رنگ مواد نفتی

ASTM D1500, D6074; IP 196; ISO 2049; FTM 791-102

استوانه مدرج وسط را تا نیمه از گازوئیل یا روغنهای معدنی ،روغنهای حرارتی یا واکس جامد پر کنید.

دو استوانه مدرج کناری را با آب مقطر پر کنید.

دو دیسک حامل رنگ استاندارد را با دکمه مخصوص خود بچرخانید تا اینکه رنگ نمونه بین این دو رنگ واقع شود.

سپس با چرخاندن دکمه دیگر رنگ نمونه را با رنگ استاندارد دیسک چرخان یکسان کنید.